来源: 阅读: 2025-07-21 10:54:12

随着制造业自动化、智能化进程的加速,焊接作为工业生产中的关键环节,其技术升级需求日益迫切。一款全新的面向焊接机器人的智能视觉跟踪系统应运而生,凭借多项核心技术突破,为解决传统焊接工艺瓶颈提供了高效解决方案。

传统焊接方式长期面临三大难题:人工焊接质量受操作技能与疲劳影响波动大,缺陷率居高不下;现有自动化设备对复杂焊缝的识别精度不足,动态跟踪能力弱;焊接参数调节依赖经验,难以适应工况变化。而这款智能视觉跟踪系统通过技术创新,实现了从“被动执行”到“主动感知+智能决策”的跨越。

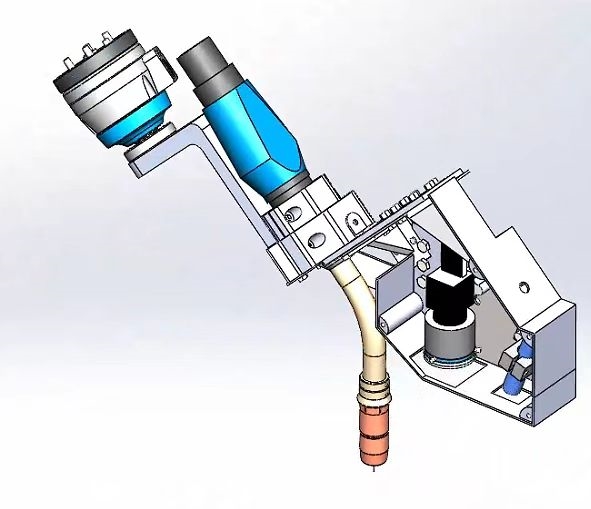

在核心功能上,系统展现出卓越性能:线激光3D视觉传感器搭配改进YOLOv5算法,可在强光、烟尘环境中精准识别焊缝,识别准确率达98.1%,定位精度控制在±0.1mm以内,较传统设备提升一倍;实时测量焊缝宽度后,通过人工神经网络模型自动优化焊接电流、电压等参数,使焊缝合格率稳定在99%以上;多系统协同控制技术实现毫秒级响应,生产效率较传统工艺提升30%-50%,大幅缩短生产周期。

技术创新是该系统的核心竞争力。其引入残差网络与注意力机制,强化了对复杂焊缝特征的学习能力,可适配碳钢、不锈钢、铝合金等6类材质及8种常见焊缝类型;采用Eye-in-Hand手眼标定技术,实现激光传感器与机器人末端的亚毫米级配准,确保操作精度;轻量化机械设计使其能在狭小空间作业,且通过-40℃至80℃宽温测试,适应极端工业环境。

市场应用方面,系统可深度服务于多个关键领域:汽车制造中,满足新能源汽车电池模组、车身结构的高精度焊接需求,适配主流车企自动化产线;航空航天领域,符合AS9100等航空级标准,为飞行器结构件焊接提供可靠保障;新能源装备制造中,助力光伏组件、风电塔筒等产品的高效焊接,推动清洁能源产业升级。

从产业价值来看,该系统的推广将显著降低企业成本。核心部件国产化率达72%,硬件成本较进口设备降低30%;支持租赁与分期付款模式,配套48小时现场响应及远程运维服务,设备部署周期仅15天,远低于行业平均的45天。同时,减少60%以上人工干预,降低能耗15%-20%,兼具经济效益与环保价值。

团队成员围绕智能视觉焊接机器人展开深入研究与讨论。期间,众人聚焦该类机器人的视觉识别算法优化、焊接路径智能规划、多工况适应性调试等核心技术要点,结合实际应用场景中存在的精度控制、环境抗干扰等问题进行了充分研讨,旨在通过协同攻关,进一步提升智能视觉焊接机器人的作业稳定性与自动化水平,为相关制造领域的高效生产提供技术支撑。

(正文已结束)

免责声明及提醒:此文内容为本网所转载企业宣传资讯,该相关信息仅为宣传及传递更多信息之目的,不代表本网站观点,文章真实性请浏览者慎重核实!任何投资加盟均有风险,提醒广大民众投资需谨慎!